Som vi vet hittills spelar filtreringsteknik en avgörande roll i otaliga aspekter av våra liv och branscher,

påverkar allt från luften vi andas till vattnet vi dricker och de produkter vi använder. Det är en process

som separerar suspenderade partiklar från en vätska (gas eller vätska) genom att passera den genom en porös barriär som kallas ett filter.

Filtrering är avgörande av olika anledningar:

* Rening:

Ta bort föroreningar från vätskor och gaser, vilket gör dem säkra för konsumtion eller användning i olika processer.

* Skydd:

Förhindra att skadliga partiklar kommer in i känslig utrustning och system, säkerställa att de fungerar korrekt

och förlänger deras livslängd.

* Miljöskydd:

Ta bort föroreningar från luft och vatten, vilket bidrar till renare miljöer.

* Resursåterställning:

Separerar värdefulla material från vätskor, möjliggör återanvändning och minskar avfall.

* Produktkvalitet:

Se till att produkter uppfyller önskade standarder för renhet och klarhet.

Inom filtreringsteknikens område fokuserar vårt primära fokus på

två olika medier:Gas och vätska.

Det är dock viktigt att inse att inte alla gaser och vätskor är lika, och som sådana kräver de skräddarsydda

filtreringsmetoderför att säkerställa optimal renhet och kvalitet. Detta skräddarsydda tillvägagångssätt är nyckeln till att få det bästa

möjlig gas eller vätska för efterföljandetillverkningsprocesser.

Genom att förstå och implementera specifika filtreringstekniker för olika typer av gaser och vätskor,

vi kan avsevärtförbättra effektiviteten och effektiviteten i våra tillverkningssträvanden.

Gasfiltrering

Gasfiltrering är processen att ta bort oönskade partiklar och föroreningar från en gasström. Det spelar

en viktig roll i olika applikationer såsom luftrening, industriell gasbearbetning och skyddande känsliga

utrustning. Här är några av huvudtyperna av gasfiltreringsteknik:

1. Mekaniska filter:

Dessa filter fångar upp partiklar baserat på deras storlek. De använder vanligtvis ett nät eller membran med porer som

är mindre än de partiklar som ska avlägsnas. När gasen passerar genom filtret fångas partiklarna

på membranets yta.

Typer av mekaniska filter:

* Djupfilter:

Dessa har en tjock, fibrös struktur som fångar partiklar i sina lager.

De är effektiva för att ta bort större partiklar men kan ha ett högt tryckfall.

* Membranfilter:

Dessa har ett tunt, poröst membran som låter gasmolekyler passera samtidigt som de håller kvar större partiklar.

De är vanligtvis effektivare än djupfilter och har ett lägre tryckfall.

2. Adsorptionsfilter:

Dessa filter använder material som aktivt kol för att fånga molekyler. Det adsorberande materialet har en stor

ytarea med porer som attraherar och håller kvar gasmolekyler. När gasen passerar genom filtret,

de oönskade molekylerna adsorberas på ytan av adsorbenten.

Typer av adsorptionsfilter:

* Aktivt kolfilter:

Dessa är den vanligaste typen av adsorptionsfilter. Aktivt kol är en

mycket poröst material som kan adsorbera ett brett spektrum av gaser.

* Molekylsilfilter:

Dessa använder zeolitmaterial för att selektivt adsorbera specifika molekyler.

3. Kemiska filter:

Dessa filter använder reaktiva material för att neutralisera skadliga gaser. Den kemiska reaktionen omvandlar

skadlig gas till en ofarlig produkt som säkert kan släppas ut eller kasseras.

Typer av kemiska filter:

* Scrubber-filter: Dessa använder en flytande lösning för att absorbera och reagera med den oönskade gasen.

* Kemisorptionsfilter: Dessa använder fasta material för att reagera med och ta bort den oönskade gasen.

Tillämpningar av gasfiltrering:

* Luftrening:

Ta bort damm, allergener och föroreningar från inomhus- och utomhusluften.

* Industriell gasbearbetning:

Separerar föroreningar från olja och gas för att producera rena bränslen.

* Skydda känslig utrustning:

Förhindrar att skadliga partiklar kommer in i känslig utrustning.

* Medicinska tillämpningar:

Tillföra ren luft för medicinska ingrepp.

* Miljöskydd:

Ta bort föroreningar från industriella utsläpp.

Att välja rätt gasfiltreringsteknik beror på flera faktorer, inklusive:

* Storleken och typen av partiklar som ska avlägsnas

* Önskad renhetsnivå

* Gasens flödeshastighet

* Kostnaden och komplexiteten för processen

Det är viktigt att rådgöra med en kvalificerad filtreringsspecialist för att avgöra vilken typ av filter som är bäst för dig

specifika behov.

Vätskefiltrering

Vätskefiltrering är processen att ta bort oönskade partiklar och föroreningar från en vätskeström.

Det är viktigt för olika applikationer, inklusive vattenbehandling, kemisk bearbetning och mat och

dryckesproduktion. Här är några av huvudtyperna av vätskefiltreringsteknik:

1. Ytfilter:

Dessa filter fångar upp partiklar på ytan av filtermediet. De använder vanligtvis ett nät eller en skärm med

porer som är mindre än de partiklar som ska avlägsnas. När vätskan passerar genom filtret kommer partiklarna

är fångade på skärmens yta.

Typer av ytfilter:

* Skärmfilter:

Dessa är den enklaste typen av ytfilter. De är gjorda av ett metallnät med öppningar

som är tillräckligt stora för att låta vätskan passera men tillräckligt små för att fånga upp stora partiklar.

* Patronfilter:

Dessa innehåller veckade filtermedia gjorda av papper, tyg eller andra material.

De finns i en mängd olika porstorlekar för att ta bort olika storlekar av partiklar.

2. Djupfilter:

Dessa filter fångar upp partiklar i filtermaterialets matris. De är vanligtvis gjorda av tjocka,

fibrösa material som fångar partiklar i sina lager. Djupfilter är effektiva för att ta bort små

partiklar men kan ha ett högt tryckfall.

Typer av djupfilter:

* Djupfilter:Dessa är gjorda av material som cellulosa, glasfibrer eller syntetiska fibrer.

De är effektiva för att ta bort ett brett spektrum av partikelstorlekar, inklusive bakterier och virus.

* Sårfilter:Dessa tillverkas genom att linda ett fibröst material runt en kärna.

De finns i en mängd olika storlekar och porstorlekar.

3. Membranfilter:

Dessa filter använder tunna membran med specifika porstorlekar för att endast tillåta molekyler som är mindre än porerna

att passera. De är effektiva för att ta bort mycket små partiklar, inklusive bakterier, virus,

och lösta molekyler.

Typer av membranfilter:

* Mikrofiltrering:

porstorlekar på 0,1 till 10 mikron och används för att avlägsna bakterier, parasiter och andra stora partiklar.

* Ultrafiltrering:

porstorlekar på 0,01 till 0,1 mikron och används för att ta bort virus, proteiner och andra mindre partiklar.

* Nanofiltrering:

porstorlekar på 0,001 till 0,01 mikron och används för att avlägsna lösta molekyler som salter och sockerarter.

* Omvänd osmos:

de minsta porstorlekarna av alla membranfilter (0,0001 mikron) och används för att ta bort nästan

alla lösta molekyler från vatten.

Tillämpningar av vätskefiltrering:

* Vattenbehandling:

Ta bort föroreningar från dricksvatten, avloppsvattenrening.

* Kemisk bearbetning:

Separera reaktanter, produkter och katalysatorer under kemiska reaktioner.

* Livsmedels- och dryckesindustrin:

Klargörande och renande drycker, avlägsnande av fasta ämnen från oljor,och separerande komponenter

inom livsmedelsförädling.

* Läkemedelsproduktion:

Sterilisera mediciner och rena biologiska produkter.

* Olje- och gasbearbetning:

Separera vatten och andra föroreningar från olja och gas.

Att välja rätt vätskefiltreringsteknik beror på flera faktorer, inklusive:

* Storleken och typen av partiklar som ska avlägsnas

* Önskad renhetsnivå

* Vätskans flödeshastighet

* Vätskans och filtermaterialets kemiska kompatibilitet

* Kostnaden och komplexiteten för processen

Så det är viktigt att rådgöra med en kvalificerad filtreringsspecialist för att bestämma den bästa typen av filter för dig

specifika behov.

Filtrering av speciella gaser och speciella vätskor

Filtrering av speciella gaser och vätskor ger unika utmaningar på grund av deras farliga egenskaper,

höga renhetskrav eller komplexa sammansättningar. Här är en uppdelning av utmaningarna och

inblandade lösningar:

Utmaningar:

* Frätande eller reaktiva gaser och vätskor:

Dessa kan skada traditionella filtermaterial som kräver specialmaterial som Hastelloy eller PTFE.

* Höga renhetskrav:

I industrier som läkemedel och halvledare kan till och med spåra föroreningar avsevärt

påverka produktkvaliteten.

För att uppnå och bibehålla så höga renhetsnivåer krävs stränga filtreringsmetoder.

* Komplexa kompositioner:

Vissa vätskor har flera komponenter med olika storlekar och egenskaper,

gör separation och filtrering mer komplex.

Lösningar:

* Specialiserade material:

Filter gjorda av korrosionsbeständiga material som metallegeringar, polymerer som PTFE (Teflon) eller keramik

tål hårda kemikalier och aggressiva miljöer.

* Stringenta filtreringsmetoder:

Tekniker som flerstegsfiltrering, ultrafiltrering och nanofiltrering kan uppnå höga nivåer av renhet

genom att ta bort även de minsta partiklarna och föroreningarna.

* Avancerade filterdesigner:

Membranfilter med exakta porstorlekar eller specialkonstruerade patroner kan selektivt ta bort

specifika komponenter baserat på deras storlek och egenskaper.

* Processkontroll och övervakning:

Realtidsövervakning av tryck, flödeshastighet och renhetsnivåer hjälper till att säkerställa optimal prestanda och

ingripande i tid vid eventuella avvikelser.

* Adsorption och kemisk filtrering:

I de fall där komplex separation behövs, ytterligare tekniker som adsorption med aktiverad

kol- eller kemiska filter kan användas för att avlägsna specifika föroreningar.

Avancerad filtreringsteknik:

* Gaskromatografi:

Separerar och identifierar flyktiga komponenter i gasblandningar med hjälp av en kolonn fylld med ett speciellt adsorberande material.

* Högpresterande vätskekromatografi (HPLC):

Använder högt tryck för att separera komponenter i vätskor baserat på deras interaktion med en stationär fas.

* Membrandestillation:

Använder membran för att separera komponenter baserat på deras flyktighet, vilket möjliggör energieffektiv separation av vätskor med hög renhet.

* Elektrostatisk nederbörd:

Använder ett elektriskt fält för att ladda partiklar, lockar dem till att samla plattor och effektivt avlägsnar dem från gasströmmen.

Exempel på speciella gaser och vätskor:

* Fluorvätesyra:

Mycket frätande, kräver specialiserade PTFE-filter.

* Halvledarprocesskemikalier:

Extremt hög renhet krävs, vilket kräver flerstegsfiltrering med strikt övervakning.

* Bioläkemedel:

Känslig för föroreningar och kräver specialiserade filter för rening.

* Giftiga gaser:

Behöver specialiserade filter och hanteringsprocedurer för att garantera säkerheten.

Betydelse:

Effektiv filtrering av speciella gaser och vätskor är avgörande för att säkerställa säkerhet, kvalitet och prestanda

av olika processer inom olika branscher. Felaktig filtrering kan leda till produktkontamination,

utrustningsskador, säkerhetsrisker och miljörisker.

Filtrering av hög temperatur och högtrycksgaser

Gasfiltrering med hög temperatur och högt tryck (HTHP) innebär unika utmaningar på grund av den extrema

förhållanden som kräver specialiserade design- och materialöverväganden.

Här är en sammanfattning av de viktigaste aspekterna:

Designöverväganden:

* Tryckmotstånd:

Filterhus och element måste motstå betydande tryck utan deformation eller bristning.

* Temperaturtolerans:

Material måste behålla sin styrka och integritet vid höga temperaturer utan att smälta eller försämras.

* Korrosionsbeständighet:

Filterkomponenterna bör vara resistenta mot korrosion från den specifika gas som filtreras.

* Flödeseffektivitet:

Designen måste minimera tryckfallet samtidigt som hög filtreringseffektivitet bibehålls.

* Rengörbarhet och regenerering:

Vissa filter kräver rengöring eller regenerering för att bibehålla prestanda, och designen bör anpassas till dessa processer.

Materialöverväganden:

* Metallegeringar:

Rostfritt stål, Hastelloy och Inconel är vanliga val på grund av deras höga hållfasthet, temperaturbeständighet och korrosionsbeständighet.

* Keramik:

Aluminiumoxid, zirkoniumoxid och kiselkarbid är idealiska för extremt höga temperaturer och erbjuder utmärkt kemisk resistens.

* Glasfiber:

Borosilikatglasfibrer ger hög temperaturbeständighet och god filtreringseffektivitet.

* Specialpolymerer:

PTFE och andra högpresterande polymerer kan användas för specifika tillämpningar som kräver kemisk resistens och flexibilitet.

Tekniska innovationer:

Flera innovativa teknologier har dykt upp för att möta utmaningarna med HTHP-gasfiltrering:

* Keramiska filterelement:

Dessa ger hög temperaturbeständighet (upp till 1800°C) och kan utformas med specifika porstorlekar

för att uppnå önskad filtreringsprestanda.

Dessa filter är gjorda av porösa metallpulver och erbjuder hög hållfasthet, bra temperaturbeständighet,

och kan rengöras och regenereras effektivt.

* Självrengörande filter:

Dessa inkluderar mekanismer som tillbakapulsering eller omvänd flöde för att automatiskt ta bort ackumulerade

föroreningar, vilket minskar underhållskraven.

* Membranfilter:

Högtemperaturbeständiga membran med exakta porstorlekar kan användas för hög effektivitet

filtrering av specifika gaskomponenter.

Exempel på HTHP-filter:

- Sintrade metallfilter:

- Keramiska filterelement:

- Högtemperaturmembranfilter:

Applikationer:

HTHP-gasfiltrering är avgörande i olika branscher:

* Kraftproduktion:

Ta bort partiklar från gasturbinens inloppsluft för att skydda turbinerna och förbättra effektiviteten.

* Kemisk bearbetning:

Filtrering av heta gaser och ångor i kemiska reaktioner för att avlägsna föroreningar och säkerställa produktkvalitet.

* Petrokemisk industri:

Separera komponenter i gasströmmar från raffinering och bearbetningsverksamhet.

* Stål- och metallindustrin:

Filtrering av heta rökgaser från ugnar och förbränningsugnar för att kontrollera luftföroreningar.

* Flyg och rymd:

Skyddar känslig utrustning från damm och föroreningar i högtemperaturmiljöer.

Slutsats:

Gasfiltrering med hög temperatur och högt tryck kräver noggrann design och val av

material för att säkerställa säker och effektiv drift.

Genom att förstå utmaningarna och använda avancerad teknik kan industrier effektivt

filter HTHP-gaser för olika applikationer,bidra till förbättrad prestanda, miljö

skydd och driftsäkerhet.

Filtrering av vätskor med hög temperatur och högt tryck

Högtemperatur- och högtrycksvätskor (HTHP) ger unika utmaningar för filtrering pga

de extrema förhållanden som avsevärt kan påverka processen.

Här är en sammanfattning av de viktigaste svårigheterna och lösningarna:

Utmaningar:

* Viskositetsförändringar:

När temperaturen ökar minskar vätskornas viskositet, vilket gör det lättare för vissa föroreningar

att passera genom filtret.

* Termisk expansion:

Både vätskan och filterkomponenterna expanderar i olika hastigheter på grund av temperaturförändringar, potentiellt

påverkar filtreringsprestandan och orsakar läckor.

* Tryckeffekter:

Högt tryck kan komprimera filtermediet, vilket minskar dess porositet och filtreringseffektivitet. Dessutom,

det kan orsaka stress på filterhuset och tätningarna, vilket leder till potentiella fel.

* Kemisk kompatibilitet:

De höga temperaturerna och trycken kan öka den kemiska reaktiviteten hos vätskan, vilket kräver speciella

material för filtret för att säkerställa dess integritet och förhindra kontaminering.

* Korrosion:

Kombinationen av hög temperatur, tryck och potentiellt frätande vätskor kan påskynda korrosionen

filterkomponenter, vilket minskar deras livslängd och äventyrar deras prestanda.

Lösningar och tekniker:

För att övervinna dessa utmaningar används flera lösningar och tekniker i HTHP-vätskefiltrering:

* Specialiserade filtermedia:

Högtemperaturbeständiga material som rostfritt stålnät, sintrat metallpulver och keramik

fibrer används för att klara de extrema förhållandena.

* Flerstegsfiltrering:

Att implementera flera filter med olika porstorlekar kan adressera olika partikelstorlekar och uppnå

hög total effektivitet.

* Temperaturkontroll:

Att bibehålla en stabil temperatur under hela filtreringsprocessen hjälper till att mildra effekterna av termisk effekt

expansion och viskositetsförändringar.

* Tryckbeständiga höljen:

Robusta höljen gjorda av höghållfasta material som rostfritt stål eller titan är designade för

tål det höga trycket och förhindrar läckage.

* Kemikaliebeständiga tätningar:

Speciella tätningar gjorda av material som Teflon eller Viton används för att säkerställa kompatibilitet med

specifik vätska och förhindra läckage även vid höga temperaturer och tryck.

* Självrengörande filter:

Dessa innehåller mekanismer som tillbakapulsering eller omvänt flöde för att avlägsna ackumulerade föroreningar

automatiskt, vilket minskar underhållskraven och säkerställer konsekvent prestanda.

Exempel på HTHP vätskefilter:

* Sintrade metallfilter:

* Keramiska filterelement:

* Metallnätfilter:

* Membranfilter för hög temperatur:

Applikationer:

HTHP vätskefiltrering spelar en viktig roll i olika branscher:

* Kemisk bearbetning:

Separerar komponenter i kemiska reaktioner, filtrerar bort fasta ämnen och föroreningar.

* Petrokemisk industri:

Bearbetar råolja och naturgas, filtrerar bort föroreningar innan vidare bearbetning.

* Kraftproduktion:

Filtrering av ånga och vatten i pannor och turbiner för att förbättra effektiviteten och förhindra skador på utrustningen.

* Stål- och metallindustrin:

Filtrering av smälta metaller och legeringar för att avlägsna föroreningar och uppnå önskade egenskaper.

* Livsmedels- och dryckesindustrin:

Sterilisera vätskor och ta bort föroreningar för att säkerställa produktsäkerhet och kvalitet.

Slutsats:

Filtrering av högtemperatur- och högtrycksvätskor kräver specialiserad teknik och noggrannhet

hänsyn till de extrema förhållandena. Genom att implementera lämpliga lösningar och tekniker,

HTHP-filtrering kan effektivt utföras i olika industrier, vilket säkerställer produktkvalitet, säkerhet och

operativ effektivitet.

Och i slutet listar vi några speciella gas- och vätskebehov för att göra filtrering

Speciella gaser och vätskor som behöver filtreras inom industriell tillverkning

Specialgaser:

* Fluorvätesyra (HF):

Mycket frätande för de flesta material, kräver specialiserade filter tillverkade av teflon (PTFE) eller annat

resistenta polymerer.

* Silan (SiH4):

Mycket brandfarligt och pyroforiskt, vilket kräver speciella hanteringsprocedurer och filter utformade för

säker drift.

* Klor (Cl2):

Giftigt och frätande, kräver speciella material som Hastelloy eller Inconel för filter och hanteringsutrustning.

* Ammoniak (NH3):

Giftigt och frätande, kräver filter tillverkade av rostfritt stål eller andra resistenta material.

* Svavelväte (H2S):

Mycket giftigt och brandfarligt, kräver speciella filter och säkerhetsåtgärder.

* Svaveldioxid (SO2):

Frätande och giftig, kräver filter tillverkade av rostfritt stål eller andra resistenta material.

Speciella vätskor:

* Kemikalier med hög renhet:

Används i halvledar- och läkemedelsindustrin, kräver extremt höga renhetsnivåer och

specialiserade filter som membranfilter eller flerstegsfiltreringssystem.

* Bioläkemedel:

Känslig för föroreningar och kräver speciella filter utformade för rening och säkerställande av produktkvalitet.

* Smälta metaller och legeringar:

Höga temperaturer och potential för stelning kräver specialiserade filter tillverkade av eldfasta material som t.ex

keramik eller högtemperaturlegeringar.

* Smälta salter:

Mycket frätande och kräver speciella material som Hastelloy eller Inconel för filter och hanteringsutrustning.

* Slam och pasta:

Hög viskositet och abrasiv natur kräver specifika filterdesigner och material för att säkerställa effektiv filtrering

och förhindra igensättning.

* Giftiga och farliga vätskor:

Kräv speciella hanteringsprocedurer och filter utformade för att förhindra läckor och exponering för skadliga ämnen.

Notera:

Detta är inte en uttömmande lista, och den specifika typen av speciell gas eller vätska som kräver filtrering beror på

den specifika industriella tillverkningsprocessen.

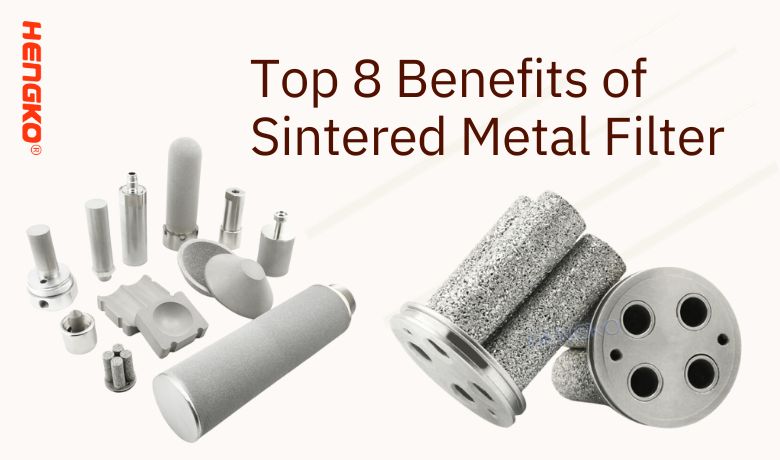

Har du ett speciellt gas- eller vätskefiltreringsprojekt?

HENGKO förstår att varje filtreringsutmaning är unik, speciellt när det gäller hantering av special

gaser och vätskor. Vår expertis i att anpassa filter för att möta specifika behov skiljer oss i branschen.

Om du är i behov av specialiserade filtreringslösningar finns vi här för att hjälpa dig. Oavsett om det är för en unik applikation

eller en utmanande miljö, vårt team är utrustat för att designa och tillverka filter som uppfyller dina

exakta krav.

Låt inte filtreringsutmaningar bromsa dig. Kontakta oss för OEM (Original Equipment Manufacturer)

tjänster som är skräddarsydda för ditt projekts specifika behov.

Kontakta oss idag påka@hengko.com för att diskutera ditt projekt och hur vi kan hjälpa till att förverkliga dina idéer.

Vi är fast beslutna att tillhandahålla högkvalitativ, skräddarsydd filtreringlösningar som hjälper dig att uppnå optimala resultat.

Posttid: Dec-08-2023