12 typer av filtreringstekniker för olika industrier

Filtrering är en teknik som används för att separera fasta partiklar från en vätska (vätska eller gas) genom att passera vätskan genom ett medium som håller kvar de fasta partiklarna. Beroende på arten avvätskan och det fasta ämnet, storleken på partiklarna, syftet med filtreringen och andra faktorer, olika filtreringstekniker används. Här listar vi 12 typer av huvudtyper av filtreringstekniker som ofta används i olika branscher, hoppas att de kan vara till hjälp för att du vet mer information om filtrering.

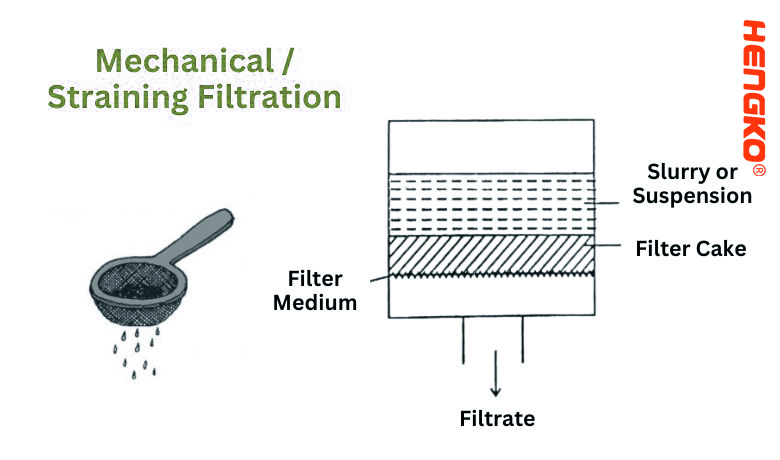

1. Mekanisk/spänningsfiltrering:

Mekanisk/spänningsfiltrering är en av de enklaste och mest okomplicerade filtreringsmetoderna. I sin kärna innebär det att en vätska (antingen vätska eller gas) passerar genom en barriär eller ett medium som stoppar eller fångar upp partiklar som är större än en viss storlek, samtidigt som vätskan kan passera igenom.

1.) Nyckelegenskaper:

* Filtermedium: Filtermediet har vanligtvis små öppningar eller porer vars storlek avgör vilka partiklar som kommer att fångas och vilka som kommer att strömma igenom. Mediet kan tillverkas av olika material, inklusive tyger, metaller eller plaster.

* Partikelstorlek: Mekanisk filtrering handlar främst om partikelstorlek. Om en partikel är större än filtermediets porstorlek, fastnar den eller silas ut.

* Flödesmönster: I de flesta mekaniska filtreringsinställningar strömmar vätskan vinkelrätt mot filtermediet.

2.) Vanliga applikationer:

*Hushållsvattenfilter:Grundläggande vattenfilter som tar bort sediment och större föroreningar är beroende av mekanisk filtrering.

*Kaffebryggning:Ett kaffefilter fungerar som ett mekaniskt filter som låter det flytande kaffet passera igenom samtidigt som det fasta kaffesumpen behålls.

*Pooler:Poolfilter använder ofta ett nät eller en skärm för att fånga in större skräp som löv och insekter.

*Industriella processer:Många tillverkningsprocesser kräver avlägsnande av större partiklar från vätskor, och mekaniska filter används ofta.

*Luftfilter i VVS-system:Dessa filter fångar in större luftburna partiklar som damm, pollen och vissa mikrober.

3.) Fördelar:

*Enkelhet:Mekanisk filtrering är lätt att förstå, implementera och underhålla.

*Mångsidighet:Genom att variera filtermediets material och porstorlek kan mekanisk filtrering anpassas för ett brett spektrum av applikationer.

*Kostnadseffektivt:På grund av sin enkelhet är initial- och underhållskostnaderna ofta lägre än för mer komplexa filtreringssystem.

4.) Begränsningar:

*Igensättning:Med tiden, eftersom fler och fler partiklar fångas in, kan filtret bli igensatt, vilket minskar dess effektivitet och kräver rengöring eller byte.

*Begränsat till större partiklar:Mekanisk filtrering är inte effektiv för att ta bort mycket små partiklar, lösta ämnen eller vissa mikroorganismer.

*Underhåll:Regelbunden kontroll och byte eller rengöring av filtermediet är avgörande för att upprätthålla effektiviteten.

Sammanfattningsvis är mekanisk eller påfrestande filtrering en grundläggande metod för separation baserad på partikelstorlek. Även om det kanske inte är lämpligt för tillämpningar som kräver borttagning av mycket små partiklar eller lösta ämnen, är det en pålitlig och effektiv metod för många vardagliga och industriella tillämpningar.

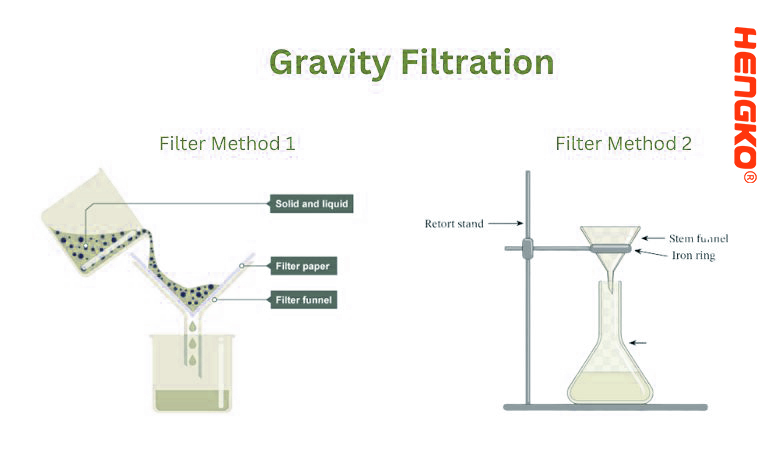

2. Tyngdkraftsfiltrering:

Gravity Filtrering är en teknik som främst används i laboratoriet för att separera ett fast ämne från en vätska med hjälp av tyngdkraften. Denna metod är lämplig när det fasta ämnet är olösligt i vätskan eller när du vill ta bort orenheter från en vätska.

1.) Process:

* Ett cirkulärt filterpapper, vanligtvis tillverkat av cellulosa, viks och placeras i en tratt.

* Blandningen av fast och vätska hälls på filterpapperet.

* Under påverkan av tyngdkraften passerar vätskan genom filterpapperets porer och samlas under, medan det fasta materialet blir kvar på papperet.

2.) Nyckelegenskaper:

* Filtermedium:Vanligtvis används ett kvalitativt filterpapper. Valet av filterpapper beror på storleken på de partiklar som ska separeras och vilken filtreringshastighet som krävs.

* Utrustning:En enkel glas- eller plasttratt används ofta. Tratten placeras på ett ringställ ovanför en kolv eller bägare för att samla upp filtratet

(vätskan som har passerat genom filtret).

* Inget yttre tryck:Till skillnad från vakuumfiltrering, där en extern tryckskillnad påskyndar processen, bygger gravitationsfiltrering enbart på gravitationskraft. Detta betyder att det i allmänhet är långsammare än andra metoder som vakuum eller centrifugalfiltrering.

3) Vanliga applikationer:

* Laboratorieseparationer:

Tyngdkraftsfiltrering är en vanlig teknik i kemilaboratorier för enkla separationer eller för att avlägsna föroreningar från lösningar.

* Göra te:Processen att göra te med en tepåse är i huvudsak en form av gravitationsfiltrering,

där det flytande teet passerar genom påsen (fungerar som filtermedium) och lämnar kvar de fasta tebladen.

4.) Fördelar:

* Enkelhet:Det är en enkel metod som kräver minimal utrustning, vilket gör den tillgänglig och lätt att förstå.

* Inget behov av elektricitet: Eftersom det inte är beroende av externt tryck eller maskiner, kan gravitationsfiltrering göras utan några strömkällor.

* Säkerhet:Utan tryckuppbyggnad minskar risken för olyckor jämfört med trycksatta system.

5.) Begränsningar:

* Hastighet:Tyngdkraftsfiltreringen kan vara långsam, speciellt vid filtrering av blandningar med fina partiklar eller högt fast innehåll.

* Inte idealiskt för mycket fina partiklar:Extremt små partiklar kan passera genom filterpapperet eller göra att det täpps igen snabbt.

* Begränsad kapacitet:På grund av dess beroende av enkla trattar och filterpapper är den inte lämplig för storskaliga industriella processer.

Sammanfattningsvis är gravitationsfiltrering en enkel och okomplicerad metod för att separera fasta ämnen från vätskor. Även om det kanske inte är den snabbaste eller mest effektiva metoden för alla scenarier, gör dess användarvänlighet och minimala utrustningskrav den till en häftklammer i många laboratoriemiljöer.

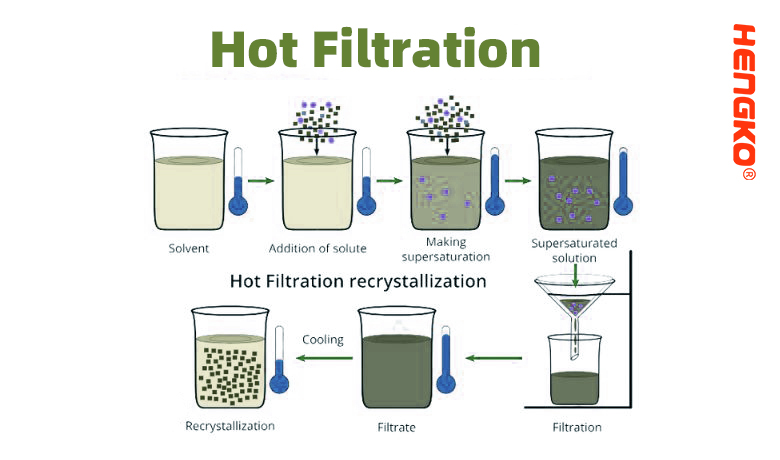

3. Varmfiltrering

Varmfiltrering är en laboratorieteknik som används för att separera olösliga föroreningar från en het mättad lösning innan den svalnar och kristalliserar. Huvudsyftet är att ta bort de föroreningar som kan finnas, för att säkerställa att de inte införlivas i de önskade kristallerna vid kylning.

1.) Procedur:

* Uppvärmning:Lösningen som innehåller det önskade lösta ämnet och föroreningar upphettas först för att lösa det lösta ämnet fullständigt.

* Installera apparaten:En filtertratt, helst en gjord av glas, placeras på en kolv eller bägare. En bit filterpapper placeras inuti tratten. För att förhindra för tidig kristallisering av det lösta ämnet under filtrering värms tratten ofta upp med ett ångbad eller en värmemantel.

* Transfer:Den varma lösningen hälls i tratten, vilket låter den flytande delen (filtratet) passera genom filterpapperet och samlas i kolven eller bägaren nedan.

* Fångande föroreningar:Olösliga föroreningar lämnas kvar på filterpapperet.

2.) Nyckelpunkter:

* Upprätthålla temperatur:Det är viktigt att hålla allt varmt under processen.

Varje temperatursänkning kan resultera i att det önskade lösta ämnet kristalliserar på filterpapperet tillsammans med föroreningarna.

* Rafflat filterpapper:Ofta är filterpapperet räfflat eller vikt på ett specifikt sätt för att öka dess yta, vilket främjar snabbare filtrering.

* Ångbad eller varmvattenbad:Detta används vanligtvis för att hålla tratten och lösningen varma, vilket minskar risken för kristallisation.

3.) Fördelar:

* Effektivitet:Tillåter borttagning av föroreningar från en lösning före kristallisering, vilket säkerställer rena kristaller.

* Tydlighet:Hjälper till att erhålla ett klart filtrat utan olösliga föroreningar.

4.) Begränsningar:

* Värmestabilitet:Alla föreningar är inte stabila vid förhöjda temperaturer, vilket kan begränsa användningen av varmfiltrering för vissa känsliga föreningar.

* Säkerhetsproblem:Hantering av heta lösningar ökar risken för brännskador och kräver extra försiktighetsåtgärder.

* Utrustningskänslighet:Särskild uppmärksamhet måste ägnas glasvarorna eftersom snabba temperaturförändringar kan göra att det spricker.

Sammanfattningsvis är varmfiltrering en teknik speciellt utformad för att separera föroreningar från en het lösning, vilket säkerställer att de resulterande kristallerna vid kylning är så rena som möjligt. Rätt teknik och säkerhetsåtgärder är avgörande för effektiva och säkra resultat.

4. Kallfiltrering

Kallfiltrering är en metod som huvudsakligen används i laboratoriet för att separera eller rena ämnen. Som namnet antyder innebär kallfiltrering kylning av lösningen, vanligtvis för att främja separationen av oönskade material.

1. Procedur:

* Kyla lösningen:Lösningen kyls, ofta i ett isbad eller ett kylskåp. Denna nedkylningsprocess gör att oönskade ämnen (ofta föroreningar) som är mindre lösliga vid låga temperaturer kristalliserar ut ur lösningen.

* Installera apparaten:Precis som i andra filtreringstekniker placeras en filtertratt ovanpå ett mottagande kärl (som en kolv eller bägare). Ett filterpapper är placerat inuti tratten.

* Filtrering:Den kalla lösningen hälls i tratten. De fasta föroreningarna, som har kristalliserat på grund av den reducerade temperaturen, fångas på filterpapperet. Den renade lösningen, känd som filtratet, samlas i kärlet nedan.

Nyckelpunkter:

*Syfte:Kallfiltrering används främst för att avlägsna orenheter eller oönskade ämnen som blir olösliga eller mindre lösliga vid reducerade temperaturer.

* Nederbörd:Tekniken kan användas tillsammans med fällningsreaktioner, där en fällning bildas vid kylning.

* Löslighet:Kallfiltrering drar fördel av den minskade lösligheten av vissa föreningar vid lägre temperaturer.

Fördelar:

*Renhet:Det ger ett sätt att förbättra renheten hos en lösning genom att ta bort oönskade komponenter som kristalliserar ut vid kylning.

* Selektiv separation:Eftersom endast vissa föreningar kommer att fällas ut eller kristallisera vid specifika temperaturer, kan kallfiltrering användas för selektiva separationer.

Begränsningar:

* Ofullständig separation:Alla föroreningar kanske inte kristalliserar eller fälls ut vid kylning, så vissa föroreningar kan fortfarande finnas kvar i filtratet.

* Risk för att förlora önskad förening:Om föreningen av intresse också har minskad löslighet vid lägre temperaturer kan den kristallisera ut tillsammans med föroreningarna.

* Tidskrävande:Beroende på ämnet kan det vara tidskrävande att nå önskad låg temperatur och låta föroreningar kristallisera.

Sammanfattningsvis är kallfiltrering en specialiserad teknik som använder sig av temperaturförändringar för att uppnå separation. Metoden är särskilt användbar när vissa föroreningar eller komponenter är kända för att kristallisera eller fällas ut vid lägre temperaturer, vilket möjliggör deras separation från huvudlösningen. Som med alla tekniker är förståelse av egenskaperna hos de inblandade ämnena avgörande för effektiva resultat.

5. Vakuumfiltrering:

Vakuumfiltrering är en snabb filtreringsteknik som används för att separera fasta ämnen från vätskor. Genom att applicera ett vakuum på systemet dras vätskan genom filtret och lämnar kvar de fasta resterna. Det är särskilt användbart för att separera stora mängder rester eller när filtratet är en trögflytande eller långsamt rörlig vätska.

1.) Procedur:

* Installera apparaten:En Büchner-tratt (eller en liknande tratt designad för vakuumfiltrering) är placerad ovanpå en kolv, ofta kallad en filterkolv eller Büchner-kolv. Kolven är ansluten till en vakuumkälla. En bit filterpapper eller ettsintradeglasskiva placeras inuti tratten för att fungera som filtreringsmedium.

* Applicera vakuum:Vakuumkällan slås på, vilket minskar trycket inuti kolven.

* Filtrering:Den flytande blandningen hälls på filtret. Det reducerade trycket i kolven drar vätskan (filtratet) genom filtermediet och lämnar de fasta partiklarna (resterna) på toppen.

2.) Nyckelpunkter:

* Hastighet:Appliceringen av ett vakuum påskyndar filtreringsprocessen avsevärt jämfört med gravitationsdriven filtrering.

* Sigill:En bra tätning mellan tratten och kolven är avgörande för att upprätthålla vakuumet. Ofta uppnås denna tätning med en gummi- eller silikonpropp.

* Säkerhet:Vid användning av glasapparat under vakuum finns risk för implosion. Det är viktigt att se till att allt glas är fritt från sprickor eller

defekter och för att skydda installationen när det är möjligt.

3.) Fördelar:

* Effektivitet:Vakuumfiltrering är mycket snabbare än enkel gravitationsfiltrering.

* Mångsidighet:Den kan användas med ett brett utbud av lösningar och suspensioner, inklusive de som är mycket viskösa eller har en stor mängd fasta rester.

* Skalbarhet:Lämplig för både småskaliga laboratorieprocedurer och större industriella processer.

4.) Begränsningar:

* Utrustningskrav:Kräver ytterligare utrustning, inklusive en vakuumkälla och specialtrattar.

* Risk för igensättning:Om de fasta partiklarna är mycket fina kan de täppa till filtermediet, sakta ner eller stoppa filtreringsprocessen.

* Säkerhetsproblem:Användning av vakuum med glasföremål medför risker för implosion, vilket kräver lämpliga säkerhetsåtgärder.

Sammanfattningsvis är vakuumfiltrering en kraftfull och effektiv metod för att separera fasta ämnen från vätskor, särskilt i scenarier där snabb filtrering är önskvärd eller när det handlar om lösningar som är långsamma att filtrera under enbart tyngdkraften. Korrekt installation, utrustningskontroller och säkerhetsåtgärder är viktiga för att säkerställa framgångsrika och säkra resultat.

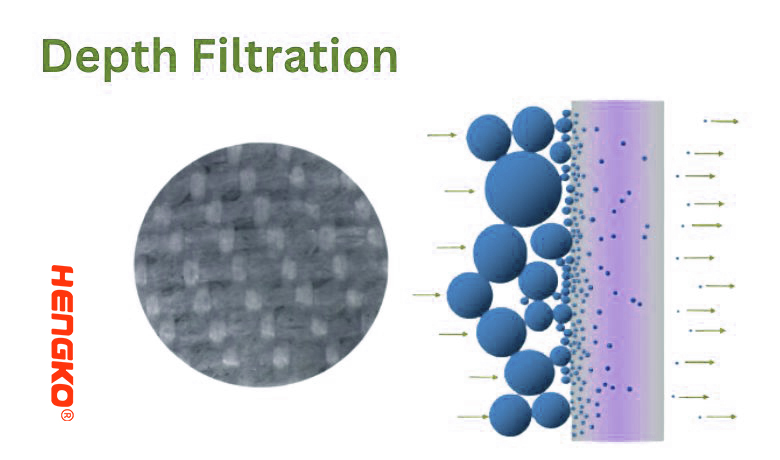

6. Djupfiltrering:

Djupfiltrering är en filtreringsmetod där partiklar fångas upp inom tjockleken (eller "djupet") av filtermediet, snarare än bara på ytan. Filtermediet i djupfiltrering är typiskt ett tjockt, poröst material som fångar partiklar i hela sin struktur.

1.) Mekanism:

* Direkt avlyssning: Partiklar fångas direkt av filtermediet när de kommer i kontakt med det.

* Adsorption: Partiklar fäster vid filtermediet på grund av van der Waals krafter och andra attraktiva interaktioner.

* Diffusion: Små partiklar rör sig oregelbundet på grund av Brownska rörelser och fastnar så småningom i filtermediet.

2.) Material:

Vanliga material som används vid djupfiltrering inkluderar:

* Cellulosa

* Kiselgur

* Perlit

* Polymera hartser

3.) Procedur:

* Förberedelser:Djupfiltret sätts upp på ett sätt som tvingar vätskan eller gasen att passera genom hela dess tjocklek.

* Filtrering:När vätskan strömmar genom filtermediet, fångas partiklar över hela filtrets djup, inte bara på ytan.

* Byte/rengöring:När filtermediet blir mättat eller flödet sjunker avsevärt måste det bytas ut eller rengöras.

4.) Nyckelpunkter:

* Mångsidighet:Djupfilter kan användas för att filtrera ett brett spektrum av partikelstorlekar, från relativt stora partiklar till mycket fina.

* Gradientstruktur:Vissa djupfilter har en gradientstruktur, vilket innebär att porstorleken varierar från inlopps- till utloppssidan. Denna design möjliggör mer effektiv partikelfångning eftersom större partiklar fångas nära inloppet medan finare partiklar fångas djupare in i filtret.

5.) Fördelar:

* Hög smutshållningskapacitet:Djupfilter kan hålla en betydande mängd partiklar på grund av volymen av filtermaterialet.

* Tolerans mot varierande partikelstorlekar:De kan hantera vätskor med ett brett spektrum av partikelstorlekar.

* Minskad yttäppning:Eftersom partiklar fångas i hela filtermediet, tenderar djupfilter att uppleva mindre yttilltäppning jämfört med ytfilter.

6.) Begränsningar:

* Bytesfrekvens:Beroende på vätskans beskaffenhet och mängden partiklar kan djupfiltren bli mättade och behöva bytas ut.

* Inte alltid regenererbar:Vissa djupfilter, särskilt de som är gjorda av fibermaterial, är kanske inte lätta att rengöra och regenerera.

* Tryckfall:Djupfiltrens tjocka natur kan leda till ett högre tryckfall över filtret, särskilt när det börjar fyllas med partiklar.

Sammanfattningsvis är djupfiltrering en metod som används för att fånga upp partiklar i strukturen av ett filtermedium, snarare än bara på ytan. Denna metod är särskilt användbar för vätskor med ett brett spektrum av partikelstorlekar eller när en hög smutshållande förmåga krävs. Rätt val av filtermaterial och underhåll är avgörande för optimal prestanda.

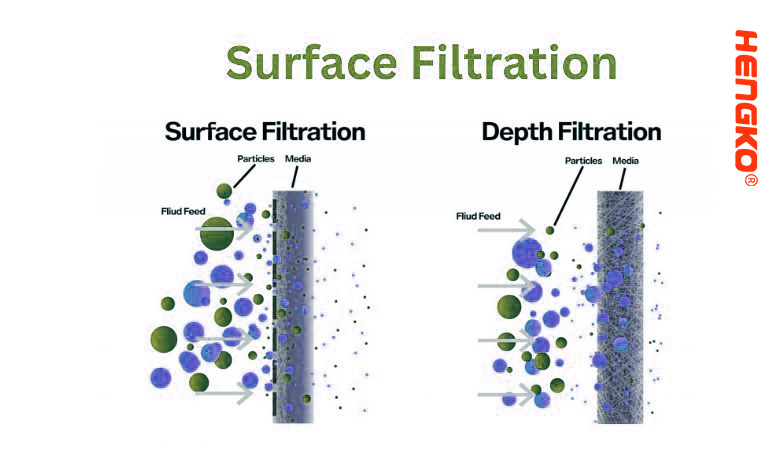

7. Ytfiltrering:

Ytfiltrering är en metod där partiklar fångas upp på ytan av filtermediet snarare än inom dess djup. Vid denna typ av filtrering fungerar filtermediet som ett såll, vilket låter mindre partiklar passera samtidigt som det håller kvar större partiklar på sin yta.

1.) Mekanism:

* Silretention:Partiklar som är större än filtermediets porstorlek hålls kvar på ytan, ungefär som hur en sikt fungerar.

* Adsorption:Vissa partiklar kan fästa vid filtrets yta på grund av olika krafter, även om de är mindre än porstorleken.

2.) Material:

Vanliga material som används vid ytfiltrering inkluderar:

* Vävda eller ovävda tyger

* Membran med definierade porstorlekar

* Metalliska skärmar

3.) Procedur:

* Förberedelser:Ytfiltret är placerat så att vätskan som ska filtreras rinner över eller genom det.

* Filtrering:När vätskan passerar över filtermediet, fångas partiklar på dess yta.

* Rengöring/byte:Med tiden, när fler partiklar ackumuleras, kan filtret bli igensatt och behöva rengöras eller bytas ut.

4.) Nyckelpunkter:

* Definierad porstorlek:Ytfilter har ofta en mer exakt definierad porstorlek jämfört med djupfilter, vilket möjliggör specifika storleksbaserade separationer.

* Blindning/tilltäppning:Ytfilter är mer benägna att blända eller täppa till eftersom partiklar inte fördelas genom filtret utan ackumuleras på dess yta.

5.) Fördelar:

* Clear Cutoff:Givet de definierade porstorlekarna kan ytfilter ge en tydlig cutoff, vilket gör dem effektiva för applikationer där storleksuteslutning är avgörande.

* Återanvändbarhet:Många ytfilter, särskilt de som är gjorda av hållbara material som metall, kan rengöras och återanvändas flera gånger.

* Förutsägbarhet:På grund av sin definierade porstorlek erbjuder ytfilter mer förutsägbar prestanda i storleksbaserade separationer.

6.) Begränsningar:

* Igensättning:Ytfilter kan täppas till snabbare än djupfilter, särskilt i scenarier med hög partikelbelastning.

* Tryckfall:När filterytan blir laddad med partiklar kan tryckfallet över filtret öka avsevärt.

* Mindre tolerans mot varierande partikelstorlekar:Till skillnad från djupfilter, som kan rymma ett brett spektrum av partikelstorlekar, är ytfilter mer selektiva och kanske inte lämpar sig för vätskor med en bred partikelstorleksfördelning.

Sammanfattningsvis innebär ytfiltrering kvarhållande av partiklar på ytan av ett filtermedium. Den erbjuder exakta storleksbaserade separationer men är mer känslig för igensättning än djupfiltrering. Valet mellan yt- och djupfiltrering beror till stor del på applikationens specifika krav, typen av vätska som filtreras och partikelbelastningens egenskaper.

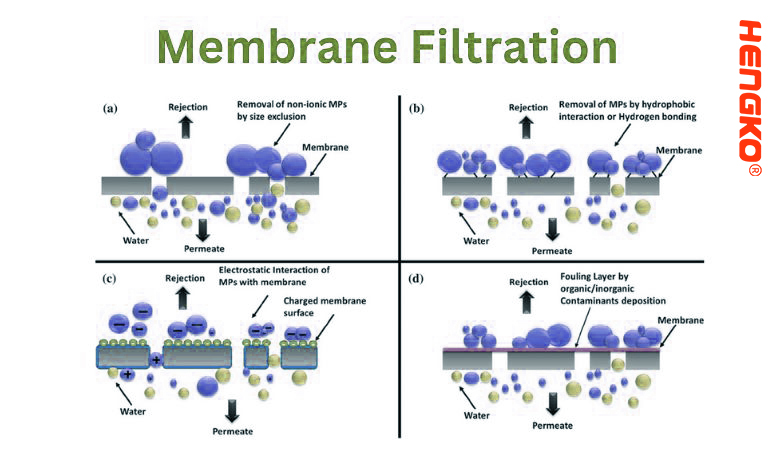

8. Membranfiltrering:

Membranfiltrering är en teknik som separerar partiklar, inklusive mikroorganismer och lösta ämnen, från en vätska genom att passera den genom ett semipermeabelt membran. Membranen har definierade porstorlekar som tillåter endast partiklar som är mindre än dessa porer att passera och fungerar effektivt som en sikt.

1.) Mekanism:

* Storleksuteslutning:Partiklar större än membranets porstorlek hålls kvar på ytan, medan mindre partiklar och lösningsmedelsmolekyler passerar igenom.

* Adsorption:Vissa partiklar kan fästa vid membranytan på grund av olika krafter, även om de är mindre än porstorleken.

2.) Material:

Vanliga material som används i membranfiltrering inkluderar:

* Polysulfon

* Polyetersulfon

* Polyamid

* Polypropen

* PTFE (polytetrafluoretylen)

* Cellulosaacetat

3.) Typer:

Membranfiltrering kan kategoriseras baserat på porstorlek:

* Mikrofiltrering (MF):Behåller typiskt partiklar från cirka 0,1 till 10 mikrometer i storlek. Används ofta för partikelavlägsnande och mikrobiell reduktion.

* Ultrafiltrering (UF):Håller kvar partiklar från cirka 0,001 till 0,1 mikrometer. Det används vanligtvis för proteinkoncentration och virusborttagning.

* Nanofiltrering (NF):Har ett porstorleksområde som gör det möjligt att avlägsna små organiska molekyler och flervärda joner, medan envärda joner ofta passerar igenom.

* Omvänd osmos (RO):Detta är inte strikt siktning efter porstorlek utan fungerar baserat på osmotiska tryckskillnader. Det blockerar effektivt passagen för de flesta lösta ämnen, vilket tillåter endast vatten och några små lösta ämnen att passera.

4.) Procedur:

* Förberedelser:Membranfiltret monteras i en lämplig hållare eller modul och systemet grundas.

* Filtrering:Vätskan tvingas (ofta av tryck) genom membranet. Partiklar som är större än porstorleken hålls kvar, vilket resulterar i en filtrerad vätska som kallas permeat eller filtrat.

* Rengöring/byte:Med tiden kan membranet bli nedsmutsat med kvarhållna partiklar. Regelbunden rengöring eller byte kan vara nödvändig, särskilt i industriella tillämpningar.

5.) Nyckelpunkter:

* Crossflow Filtrering:För att förhindra snabb nedsmutsning använder många industriella applikationer tvärflöde eller tangentiell flödesfiltrering. Här strömmar vätskan parallellt med membranytan och sveper bort kvarhållna partiklar.

* Steriliserande membran:Dessa är membran speciellt utformade för att ta bort alla livsdugliga mikroorganismer från en vätska, vilket säkerställer dess sterilitet.

6.) Fördelar:

* Precision:Membran med definierade porstorlekar erbjuder precision i storleksbaserade separationer.

* Flexibilitet:Med olika typer av membranfiltrering tillgängliga är det möjligt att rikta in sig på ett brett spektrum av partikelstorlekar.

* Sterilitet:Vissa membran kan uppnå steriliseringsförhållanden, vilket gör dem värdefulla i farmaceutiska och biotekniska tillämpningar.

7.) Begränsningar:

* Nedsmutsning:Membran kan bli nedsmutsade med tiden, vilket leder till minskade flödeshastigheter och filtreringseffektivitet.

* Kostnad:Membran av hög kvalitet och den utrustning som är förknippad med dem kan bli kostsamma.

* Tryck:Membranfiltrering kräver ofta externt tryck för att driva processen, speciellt för tätare membran som de som används i RO.

Sammanfattningsvis är membranfiltrering en mångsidig teknik som används för storleksbaserad separation av partiklar från vätskor. Metodens precision, i kombination med de olika membran som finns tillgängliga, gör den ovärderlig för många applikationer inom bland annat vattenrening, bioteknik och livsmedels- och dryckesindustrin. Korrekt underhåll och förståelse av de underliggande principerna är avgörande för optimala resultat.

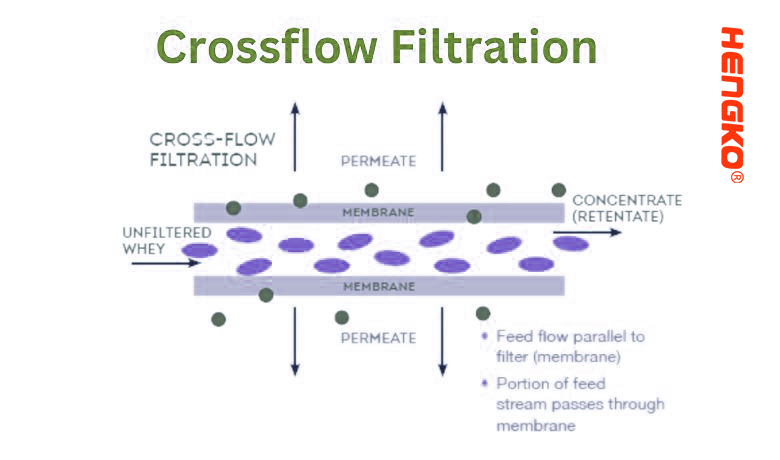

9. Korsflödesfiltrering (tangentiell flödesfiltrering):

Vid tvärflödesfiltrering flödar matningslösningen parallellt eller "tangentiellt" med filtermembranet, snarare än vinkelrätt mot det. Detta tangentiella flöde minskar uppbyggnaden av partiklar på membranets yta, vilket är ett vanligt problem vid normal (dead-end) filtrering där matningslösningen trycks direkt genom membranet.

1.) Mekanism:

* Partikelretention:När matarlösningen flyter tangentiellt över membranet förhindras partiklar större än porstorleken från att passera igenom.

* Svepande åtgärd:Det tangentiella flödet sveper bort de kvarhållna partiklarna från membranytan, vilket minimerar nedsmutsning och koncentrationspolarisering.

2.) Procedur:

*Inställning:Systemet är utrustat med en pump som cirkulerar matningslösningen över membranets yta i en kontinuerlig slinga.

* Filtrering:Matningslösningen pumpas över membranets yta. En del av vätskan tränger igenom membranet och lämnar efter sig ett koncentrerat retentat som fortsätter att cirkulera.

* Koncentration och diafiltrering:TFF kan användas för att koncentrera en lösning genom att recirkulera retentatet. Alternativt kan en ny buffert (diafiltreringsvätska) tillsättas till retentatströmmen för att späda ut och tvätta ut oönskade små lösta ämnen, vilket ytterligare rena de kvarhållna komponenterna.

3.) Nyckelpunkter:

* Minskad nedsmutsning:Det tangentiella flödets svepande verkan minimerar nedsmutsning av membranet,

vilket kan vara ett betydande problem vid återvändsgränd filtrering.

* Koncentration Polarisation:

Även om TFF minskar nedsmutsning, koncentrationspolarisation (där lösta ämnen ackumuleras vid membranytan,

bildar en koncentrationsgradient) kan fortfarande förekomma. Det tangentiella flödet hjälper dock till att mildra denna effekt till viss del.

4.) Fördelar:

* Förlängd membranlivslängd:På grund av minskad nedsmutsning har membran som används i TFF ofta en längre livslängd jämfört med de som används vid återvändsgrändfiltrering.

* Höga återhämtningsgrader:TFF möjliggör höga återvinningshastigheter av mållösta ämnen eller partiklar från utspädda matningsströmmar.

* Mångsidighet:Processen är lämplig för ett brett spektrum av tillämpningar, från att koncentrera proteinlösningar i biopharma till vattenrening.

* Kontinuerlig drift:TFF-system kan drivas kontinuerligt, vilket gör dem idealiska för industriell skala.

5.) Begränsningar:

*Komplexitet:TFF-system kan vara mer komplexa än återvändsgränd filtreringssystem på grund av behovet av pumpar och recirkulation.

* Kostnad:Utrustningen och membranen för TFF kan vara dyrare än de för enklare filtreringsmetoder.

* Energiförbrukning:Återcirkulationspumparna kan förbruka en betydande mängd energi, speciellt vid storskalig verksamhet.

Sammanfattningsvis är Crossflow eller Tangential Flow Filtration (TFF) en specialiserad filtreringsteknik som använder ett tangentiellt flöde för att mildra nedsmutsning av membran. Även om det erbjuder många fördelar när det gäller effektivitet och minskad nedsmutsning, kräver det också en mer komplicerad installation och kan ha högre driftskostnader. Det är särskilt värdefullt i scenarier där standardfiltreringsmetoder snabbt kan leda till membrannedsmutsning eller där höga återvinningsgrader krävs.

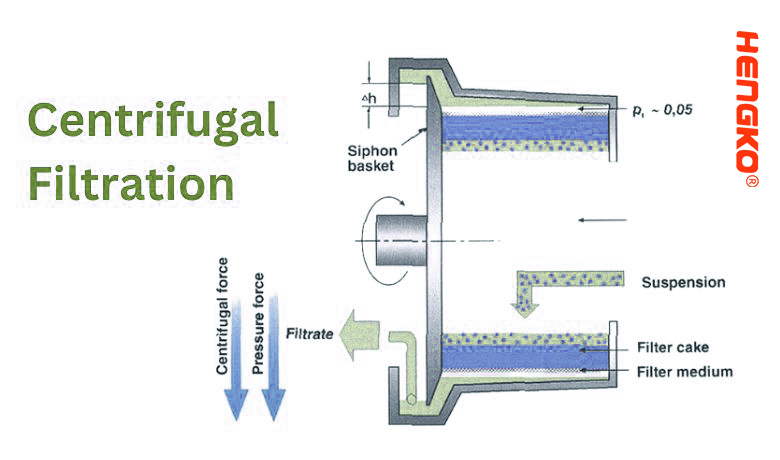

10. Centrifugalfiltrering:

Centrifugalfiltrering använder principerna för centrifugalkraft för att separera partiklar från en vätska. I denna process snurras en blandning i höga hastigheter, vilket gör att tätare partiklar vandrar utåt, medan den lättare vätskan (eller mindre täta partiklar) stannar mot mitten. Filtreringsprocessen sker vanligtvis i en centrifug, som är en anordning utformad för att snurra blandningar och separera dem baserat på skillnader i densitet.

1.) Mekanism:

* Densitetsseparation:När centrifugen är i drift tvingas tätare partiklar eller ämnen utåt

omkretsen av centrifugkammaren eller rotorn på grund av centrifugalkraften.

* Filtermedium:Vissa centrifugalfiltreringsanordningar innehåller ett filtermedium eller nät. Centrifugalkraften

trycker vätskan genom filtret, medan partiklar hålls kvar bakom.

2.) Procedur:

* Laddar:Provet eller blandningen laddas i centrifugrören eller facken.

* Centrifugering:Centrifugen aktiveras och provet snurrar med en förutbestämd hastighet och varaktighet.

* Återhämtning:Efter centrifugering återfinns de separerade komponenterna vanligtvis i olika skikt eller zoner i centrifugröret. Det tätare sedimentet eller pelleten ligger på botten, medan supernatanten (den klara vätskan ovanför sedimentet) enkelt kan dekanteras eller pipetteras.

3.) Nyckelpunkter:

* Rotortyper:Det finns olika typer av rotorer, som rotorer med fast vinkel och svängande skopor, som tillgodoser olika separationsbehov.

* Relativ centrifugalkraft (RCF):Detta är ett mått på kraften som utövas på provet under centrifugering och är ofta mer relevant än att bara ange varv per minut (RPM). RCF är beroende av rotorradien och centrifugens hastighet.

4.) Fördelar:

* Snabb separation:Centrifugalfiltrering kan vara mycket snabbare än gravitationsbaserade separationsmetoder.

* Mångsidighet:Metoden är lämplig för ett brett spektrum av partikelstorlekar och densiteter. Genom att justera centrifugeringshastigheten och tiden kan olika typer av separationer uppnås.

* Skalbarhet:Centrifuger finns i olika storlekar, från mikrocentrifuger som används i laboratorier för små prover till stora industriella centrifuger för bulkbearbetning.

5.) Begränsningar:

* Utrustningskostnad:Höghastighets- eller ultracentrifuger, särskilt de som används för specialiserade uppgifter, kan vara dyra.

* Operationell vård:Centrifuger behöver noggrann balansering och regelbundet underhåll för att fungera säkert och effektivt.

* Exempel på integritet:Extremt höga centrifugalkrafter kan förändra eller skada känsliga biologiska prover.

Sammanfattningsvis är centrifugalfiltrering en kraftfull teknik som separerar ämnen baserat på deras densitetsskillnader under påverkan av centrifugalkraft. Det används ofta i olika industrier och forskningsmiljöer, från att rena proteiner i ett biotekniskt labb till att separera mjölkkomponenter i mejeriindustrin. Korrekt drift och förståelse av utrustningen är avgörande för att uppnå önskad separation och bibehålla provets integritet.

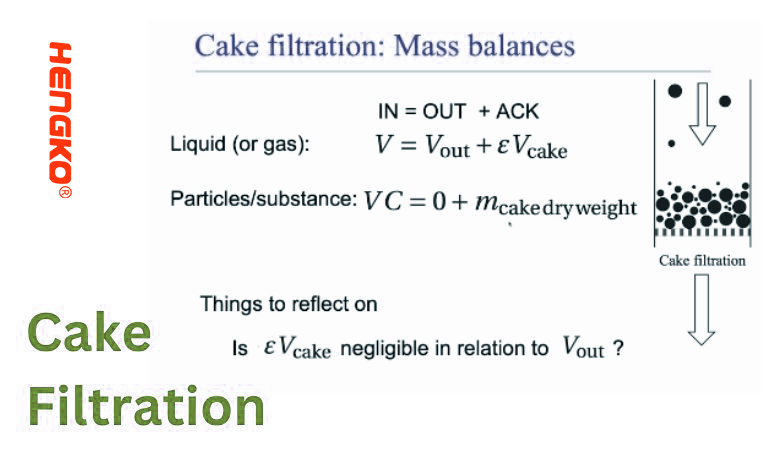

11. Kakfiltrering:

Kakfiltrering är en filtreringsprocess där en fast "kaka" eller skikt bildas på ytan av filtermediet. Denna kaka, som består av de ackumulerade partiklarna från suspensionen, blir det primära filtreringsskiktet, vilket ofta förbättrar effektiviteten av separationen när processen fortsätter.

1.) Mekanism:

* Partikelackumulering:När vätskan (eller suspensionen) passeras genom filtermediet, fångas de fasta partiklarna och börjar ansamlas på filterytan.

* Tårtformning:Med tiden bildar dessa fångade partiklar ett lager eller "kaka" på filtret. Denna kaka fungerar som ett sekundärt filtermedium och dess porositet och struktur påverkar filtreringshastigheten och effektiviteten.

* Fördjupning av tårtan:När filtreringsprocessen fortsätter tjocknar kakan, vilket kan minska filtreringshastigheten på grund av ökat motstånd.

2.) Procedur:

*Inställning:Filtermediet (kan vara en duk, skärm eller annat poröst material) installeras i en lämplig hållare eller ram.

* Filtrering:Suspensionen leds över eller genom filtermediet. Partiklar börjar samlas på ytan och bildar kakan.

*Tårtborttagning:När filtreringsprocessen är klar eller när kakan blir för tjock, vilket hindrar flödet, kan kakan tas bort eller skrapas av, och filtreringsprocessen kan starta om.

3.) Nyckelpunkter:

* Tryck och hastighet:Filtreringshastigheten kan påverkas av tryckskillnaden över filtret. När kakan tjocknar kan en större tryckskillnad behövas för att bibehålla flödet.

* Kompressibilitet:Vissa kakor kan vara komprimerbara, vilket innebär att deras struktur och porositet förändras under tryck. Detta kan påverka filtreringshastigheten och effektiviteten.

4.) Fördelar:

* Förbättrad effektivitet:Kakan i sig ger ofta finare filtrering än det ursprungliga filtermediet och fångar upp mindre partiklar.

* Tydlig avgränsning:Den fasta kakan kan ofta enkelt separeras från filtermediet, vilket förenklar återvinningen av det filtrerade fasta ämnet.

Mångsidighet:Kakfiltrering kan hantera ett brett spektrum av partikelstorlekar och koncentrationer.

5.) Begränsningar:

* Reduktion av flödeshastighet:När kakan blir tjockare minskar flödeshastigheten vanligtvis på grund av ökat motstånd.

* Igensättning och förblindning:Om kakan blir för tjock eller om partiklarna tränger djupt in i filtermediet kan det leda till att filtret täpps igen eller förblindas.

* Frekvent rengöring:I vissa fall, särskilt med snabb kakansamling, kan filtret behöva rengöras ofta eller avlägsnas, vilket kan avbryta kontinuerliga processer.

Sammanfattningsvis är kakfiltrering en vanlig filtreringsmetod där de ackumulerade partiklarna bildar en "kaka" som hjälper till i filtreringsprocessen. Kakans natur – dess porositet, tjocklek och kompressibilitet – spelar en avgörande roll för effektiviteten och filtreringshastigheten. Korrekt förståelse och hantering av kakbildningen är avgörande för optimal prestanda i kakfiltreringsprocesser. Denna metod används i stor utsträckning inom olika industrier, inklusive kemiska, farmaceutiska och livsmedelsbearbetning.

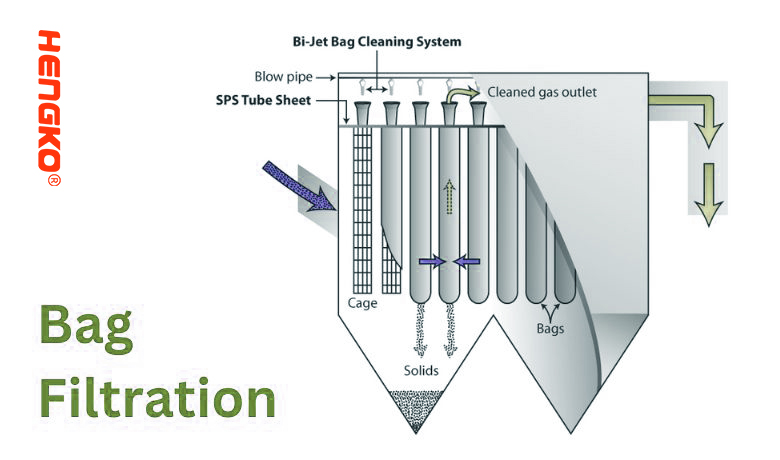

12. Påsfiltrering:

Påsfiltrering, som namnet antyder, använder en tyg- eller filtpåse som filtreringsmedium. Vätskan som ska filtreras leds genom påsen, som fångar upp föroreningarna. Påsfilter kan variera i storlek och design, vilket gör dem mångsidiga för olika applikationer, från småskalig verksamhet till industriella processer.

1.) Mekanism:

* Partikelretention:Vätskan strömmar från insidan till utsidan av påsen (eller i vissa utföranden, utanför till insidan). Partiklar som är större än påsens porstorlek fångas i påsen medan den rengjorda vätskan passerar igenom.

* Uppbyggnad:I takt med att fler och fler partiklar fångas upp bildas ett lager av dessa partiklar på påsens inre yta, som i sin tur kan fungera som ett ytterligare filtreringslager och fånga upp ännu finare partiklar.

2.) Procedur:

* Installation:Filterpåsen placeras inuti ett påsfilterhus, som leder vätskeflödet genom påsen.

* Filtrering:När vätskan passerar genom påsen, fångas föroreningar inuti.

* Byte av väska:Med tiden, när påsen blir laddad med partiklar, kommer tryckfallet över filtret att öka, vilket indikerar behovet av att byta pås. När påsen är mättad eller tryckfallet är för högt kan påsen tas bort, kasseras (eller rengöras, om den kan återanvändas) och ersättas med en ny.

3.) Nyckelpunkter:

* Material:Påsar kan tillverkas av olika material som polyester, polypropen, nylon och andra, beroende på applikationen och typen av vätska som filtreras.

* Micron Rating:Påsar finns i olika porstorlekar eller mikronklassificeringar för att tillgodose olika filtreringskrav.

* Konfigurationer:Påsfilter kan vara enkel- eller flerpåsessystem, beroende på volymen och filtreringshastigheten som behövs.

4.) Fördelar:

* Kostnadseffektivt:Påsfiltreringssystem är ofta billigare än andra filtreringstyper som patronfilter.

* Lätt att använda:Att byta en filterpåse är i allmänhet enkelt, vilket gör underhållet relativt enkelt.

* Mångsidighet:De kan användas för ett brett spektrum av applikationer, från vattenbehandling till kemisk bearbetning.

* Höga flödeshastigheter:På grund av sin design kan påsfilter hantera relativt höga flödeshastigheter.

5.) Begränsningar:

* Begränsat filtreringsintervall:Även om påsfilter kan fånga in ett brett spektrum av partikelstorlekar, är de kanske inte lika effektiva som membran- eller patronfilter för mycket fina partiklar.

* Avfallsgenerering:Om inte påsarna är återanvändbara kan förbrukade påsar generera avfall.

* Förbigångsrisk:Om den inte försluts korrekt, finns det en chans att viss vätska kan passera förbi påsen, vilket leder till mindre effektiv filtrering.

Sammanfattningsvis är påsfiltrering en vanlig och mångsidig filtreringsmetod. Med sin enkla användning och kostnadseffektivitet är den ett populärt val för många medelstora till grova filtreringskrav. Rätt val av påsmaterial och mikronklassificering, samt regelbundet underhåll, är avgörande för att uppnå bästa filtreringsprestanda.

Hur väljer man rätt produkter av filtreringstekniker för filtreringssystem?

Att välja rätt filtreringsprodukter är avgörande för att säkerställa effektiviteten och livslängden hos ditt filtreringssystem. Flera faktorer spelar in, och urvalsprocessen kan ibland vara komplicerad. Nedan följer stegen och övervägandena som hjälper dig att göra ett välgrundat val:

1. Definiera målet:

* Syfte: Bestäm det primära målet för filtrering. Är det för att skydda känslig utrustning, producera en produkt med hög renhet, ta bort specifika föroreningar eller något annat mål?

* Önskad renhet: Förstå den önskade renhetsnivån för filtratet. Till exempel har dricksvatten andra renhetskrav än ultrarent vatten som används i halvledartillverkning.

2. Analysera flödet:

* Föroreningstyp: Bestäm arten av föroreningar - är de organiska, oorganiska, biologiska eller en blandning?

* Partikelstorlek: Mät eller uppskatta storleken på partiklar som ska avlägsnas. Detta kommer att styra valet av porstorlek eller mikronklassificering.

* Koncentration: Förstå koncentrationen av föroreningar. Höga koncentrationer kan behöva förfiltreringssteg.

3. Tänk på driftsparametrarna:

* Flödeshastighet: Bestäm önskad flödeshastighet eller genomströmning. Vissa filter utmärker sig vid höga flödeshastigheter medan andra kan täppas igen snabbt.

* Temperatur och tryck: Se till att filtreringsprodukten kan hantera driftstemperatur och tryck.

* Kemisk kompatibilitet: Se till att filtermaterialet är kompatibelt med kemikalierna eller lösningsmedlen i vätskan, särskilt vid förhöjda temperaturer.

4. Faktor i ekonomiska överväganden:

* Initial kostnad: Tänk på förskottskostnaden för filtreringssystemet och om det ryms inom din budget.

* Driftskostnad: Faktor i kostnaden för energi, utbyte av filter, rengöring och underhåll.

* Livslängd: Tänk på den förväntade livslängden för filtreringsprodukten och dess komponenter. Vissa material kan ha högre initialkostnad men längre livslängd.

5. Utvärdera filtreringstekniker:

* Filtreringsmekanism: Beroende på föroreningarna och den önskade renheten, avgör om ytfiltrering, djupfiltrering eller membranfiltrering är lämpligare.

* Filtermedium: Välj mellan alternativ som patronfilter, påsfilter, keramiska filter, etc., baserat på applikationen och andra faktorer.

* Återanvändbart vs. engångsfilter: Bestäm om ett återanvändbart eller ett engångsfilter passar applikationen. Återanvändbara filter kan vara mer ekonomiska i längden men kräver regelbunden rengöring.

6. Systemintegration:

* Kompatibilitet med befintliga system: Se till att filtreringsprodukten kan integreras sömlöst med befintlig utrustning eller infrastruktur.

* Skalbarhet: Om det finns möjlighet att skala upp verksamheten i framtiden, välj ett system som kan hantera ökad kapacitet eller är modulärt.

7. Miljö- och säkerhetsöverväganden:

* Avfallsgenerering: Tänk på miljöpåverkan från filtreringssystemet, särskilt när det gäller avfallsgenerering och bortskaffande.

* Säkerhet: Se till att systemet uppfyller säkerhetsstandarder, särskilt om farliga kemikalier är inblandade.

8. Säljarens rykte:

Undersök potentiella leverantörer eller tillverkare. Tänk på deras rykte, recensioner, tidigare resultat och support efter försäljning.

9. Underhåll och support:

* Förstå underhållskraven för systemet.

* Tänk på tillgången på reservdelar och leverantörens support för underhåll och felsökning.

10. Pilottestning:

Om möjligt, utför pilottester med en mindre version av filtreringssystemet eller en testenhet från leverantören. Detta verkliga test kan ge värdefulla insikter om systemets prestanda.

Sammanfattningsvis kräver valet av rätt filtreringsprodukter en omfattande utvärdering av matningsegenskaper, driftsparametrar, ekonomiska faktorer och systemintegrationsöverväganden. Se alltid till att säkerhets- och miljöproblem tas upp, och luta dig mot pilottestning när det är möjligt för att validera val.

Letar du efter en pålitlig filtreringslösning?

Ditt filtreringsprojekt förtjänar det bästa, och HENGKO är här för att leverera just det. Med år av expertis och ett rykte om excellens erbjuder HENGKO skräddarsydda filtreringslösningar för att möta dina unika krav.

Varför välja HENGKO?

* Spjutspetsteknologi

* Skräddarsydda lösningar för olika applikationer

* Tillförlitlig av branschledare över hela världen

* Engagerad i hållbarhet och effektivitet

* Kompromissa inte med kvaliteten. Låt HENGKO vara lösningen på dina filtreringsutmaningar.

Kontakta HENGKO idag!

Se till att ditt filtreringsprojekt blir framgångsrikt. Dra nytta av HENGKOs expertis nu!

[ Klicka på Som Följ för att kontakta HENGKO]

Skicka ditt meddelande till oss:

Posttid: 2023-aug-25